-

Рентгеновский контроль

Рентгеновский контроль

-

Ультразвуковой контроль

Ультразвуковой контроль

-

Приборы визуального контроля

Приборы визуального контроля

-

Капиллярный контроль

Капиллярный контроль

-

Газосварочное оборудование

Газосварочное оборудование

-

Магнитный контроль

Магнитный контроль

-

Сварочные материалы

Сварочные материалы

-

Монтаж трубопровода

Монтаж трубопровода

-

Средства защиты, аксессуары

Средства защиты, аксессуары

-

Приспособления

Приспособления

-

Паяльное оборудование

Паяльное оборудование

-

Опрессовочное оборудование

Опрессовочное оборудование

-

Радиоизмерительные приборы

Радиоизмерительные приборы

-

Дефектоскопы

Дефектоскопы

-

Радиационный контроль

Радиационный контроль

-

Кабели соединительные для преобразователей

Кабели соединительные для преобразователей

-

Промышленные установки

Промышленные установки

-

Литература

Литература

-

Принадлежности для приборов контроля

Принадлежности для приборов контроля

-

Контроль характеристик

Контроль характеристик

-

Измерители параметров окружающей среды

Измерители параметров окружающей среды

-

Геодезическое оборудование

Геодезическое оборудование

-

Электроизмерительные приборы

Электроизмерительные приборы

-

Тесты пищевые

Тесты пищевые

-

Сварочное оборудование

Сварочное оборудование

-

Анализаторы спектра, цепей и электромагнитного поля

Анализаторы спектра, цепей и электромагнитного поля

-

Измерители нелинейных искажений

Измерители нелинейных искажений

-

Антисептики для дерева

Антисептики для дерева

-

Вольтамперфазометры

Вольтамперфазометры

-

Обслуживание телекоммуникационных сетей

Обслуживание телекоммуникационных сетей

-

УФ светильники

УФ светильники

-

Приборы для диагностики автомобилей

Приборы для диагностики автомобилей

-

Магнитопорошковый контроль

Магнитопорошковый контроль

-

Вихретоковый контроль

Вихретоковый контроль

-

Электрический контроль

Электрический контроль

-

Приборы теплового контроля

Приборы теплового контроля

-

Контроль герметичности

Контроль герметичности

-

Контроль качества строительных материалов

Контроль качества строительных материалов

-

Контроль твердости

Контроль твердости

-

Контроль качества покрытий

Контроль качества покрытий

-

Дозиметры и радиометры

Дозиметры и радиометры

-

Люксметры

Люксметры

-

Профилометры

Профилометры

-

Рентгеновские аппараты

Рентгеновские аппараты

-

Толщиномеры

Толщиномеры

-

Шаблоны сварщика

Шаблоны сварщика

-

Тепловизоры

Тепловизоры

-

Адгезиметры

Адгезиметры

-

Лабораторное оборудование

Лабораторное оборудование

-

Испытательные машины

Испытательные машины

-

Поиск подземных коммуникаций

Поиск подземных коммуникаций

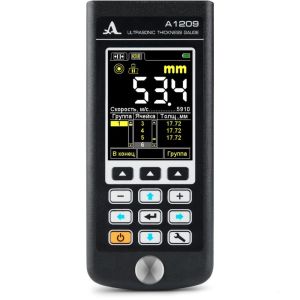

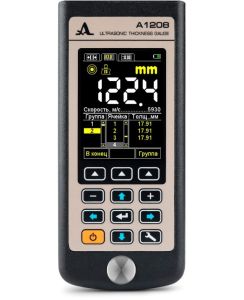

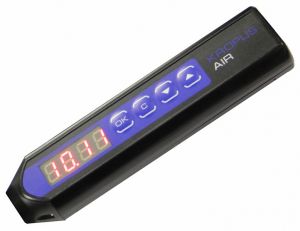

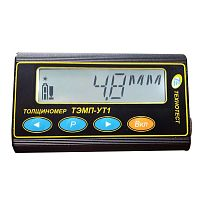

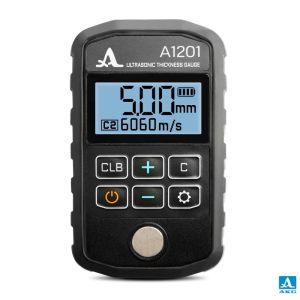

Ультразвуковые толщиномеры

В избранное

В избранное

В наличии

В наличии

В избранное

В избранное

В наличии

В наличии

Ультразвуковые толщиномеры — универсальные высокоэффективные приборы, предназначенные для измерения толщины различных листовых материалов (металл, древесина, стекло, полимеры) и ЛКП. Кроме того, они способны отыскать дефект даже под толстым слоем любого покрытия.

Для ультразвуковых толщиномеров характерно наличие ультразвукового датчика в зонде, который посылает импульс через анализируемое (чаще всего неметаллическое) покрытие. Импульс отражается от поверхности и затем преобразуется датчиком в высокочастотный электрический сигнал. Эхо сигнала оцифровывается и анализируется для определения толщины покрытия. Допустимый процент погрешности измерений для приборов данного типа равен ± 3 %.

Ультразвуковые толщиномеры часто используются в ситуациях, когда имеется доступ только к одной стороне поверхности изделия, толщина которого должна быть определена, например: трубопроводы или в тех местах, где простые механические измерения невозможны или нецелесообразны по другим причинам, таким как, размер изделия или ограниченный доступ. Факт того, что измерение толщины может быть сделано легко и быстро с одной стороны, без необходимости вырезания какой-либо части, является главным преимуществом использования ультразвукового толщиномера. Практически любой конструкционный материал может быть измерен с помощью ультразвука. Ультразвуковой толщиномеры может быть использован для металлов, пластмасс, композитов, стекловолокна, керамики и стекла.

Все ультразвуковые толщиномеры работают на основе точного измерения времени необходимого звуковому импульсу, сгенерированному преобразователем, для прохождения через тестовый образец. Поскольку звуковые волны отражаются от поверхности материала, измерение эхо от дальней стороны образца может быть использовано с целью измерения его толщины, таким же образом, как радар или сонар для измерения расстояния. Разрешение может быть в пределах 0,001.

Типы ультразвуковых толщиномеров

В зависимости от того, какой признак берётся за основу, данные приборы можно классифицировать на несколько групп.

- По способы проведения измерений - для ручного и автоматизированного контроля. В первом случае речь идёт о портативных приборах, во втором – о стационарных промышленных системах. Переносные устройства могут применяться как в полевых, так и в цеховых условиях. Толщиномеры автоматизированного контроля рассчитаны на пошаговое или сплошное сканирование, чаще всего – при поточном производстве. Например, при изготовлении труб, листового проката, лент и прочей металлопродукции. Ручные измерения предполагают активное участие оператора. При автоматизированном подходе человеческий фактор сведён к минимуму – все показания передаются на единый диспетчерский пункт. В этом тексте речь идёт о портативных приборах для ручного проведения УЗТ.

- По назначению - общего назначения и специализированные. Первые могут использоваться на самых разных объектах, вторые же «заточены» под конкретные, узкопрофильные задачи.

- Для контроля объектов с шероховатостью поверхностью менее 40 мкм (Rz) или, наоборот, более 40 мкм. Такая градация содержится в ГОСТ 28702-90. В зависимости от того, к какой из этих двух категорий относится прибор, он допускается или не допускается к обследованию корродированных, эродированных, грубо обработанных поверхностей. Хотя здесь, конечно, многое зависит от параметров ПЭП, износостойкости протектора (призм - у РС ПЭП), коэффициента акустического динамического контакта и пр.

- По диапазону измерений. Одно дело – ультразвуковой толщиномер для нефте- и газопроводов, сосудов в нефтехимической промышленности. Другое – для производства листового проката в металлургии. Третье – приборы для атомной промышленности с большим количеством толстостенных объектов. Тут, конечно, многое зависит от того, какой выбран преобразователь. Многое, но не всё, так как сам электронный блок изначально может быть спроектирован под конкретный диапазон. Правда, у большинства современных моделей он достаточно широкий, что позволяет справляться практически с любыми типовыми задачами контроля. У толщиномера "Булат 3", например, 0,5–300 мм (если взять ПЭП с линией задержки, то минимальный порог уменьшается до 0,25 мм), УДТ-40 – от 0 до 400 мм, УТ-111 – от 0,6 до 500 мм, UDT-RF – от 0,7 до 300 мм. И так далее. К слову, реальный диапазон прозвучивания и приёма эхо-сигналов у современных цифровых ультразвуковых толщиномеров достигает несколько сот мм, однако для их поверки используются преимущественно наборы КУСОТ-180, самый толстый образец в котором - толщиной 300 мм. Поэтому диапазон измерений у многих приборов, согласно паспорту и описанию типа, ограничен именно этим числом.

- По способу отображения результатов. Самый простой вариант – числовое значение. У наиболее продвинутых ультразвуковых толщиномеров дополнительно предусмотрена поддержка А- и/или Б-сканов. Последний вариант считается более наглядным для измерения остаточной толщины стенки в процессе эксплуатации и выявления коррозионных поражений, поскольку позволяет увидеть поперечный профиль объекта. Расшифровка результатов, особенно при сплошном сканировании, становится проще. Преимущество А-сканов в том, что позволяют проводить контроль, избегая неточностей, связанных с имеющимися неоднородностями в материале и наличием покрытий. Другой вопрос – стоимость таких устройств и целесообразность этих затрат, учитывая, что далеко не во всех методиках требуются такие инструменты.

- По дискретности (точности) показаний. Чаще всего она указывается в абсолютных значениях – 0.1, 0.01 или даже 0.001 мм – и может выбираться пользователем в зависимости от методики. Другое дело – погрешность измерений. Её обычно указывают в виде формулы, где в качестве переменного значения фигурирует фактическая толщина. То есть в зависимости от диапазона контроля погрешность может варьироваться. Требования к точности результатов зависят от руководящей нормативной технической документации (НТД) и операционной технологической карты (ОТК). На практике во многих отраслях вполне достаточно дискретности 0,1 мм, реже - 0,01 мм.

- По типу доступных преобразователей. Одни ультразвуковые толщиномеры могут работать с одноэлементными (совмещёнными) и с двухэлементными (раздельно-совмещёнными) пьезоэлектрическими преобразователями. Другие - позволяют использовать ЭМАП. Для работы с ПЭП нужна зачистка поверхности от покрытий, ржавчины и загрязнений. Упомянутый выше ГОСТ Р ИСО 16809-2015, например, предусматривает зачистку точек измерений размеров не менее двух диаметров контактной поверхности ПЭП (в разных НТД могут быть другие указания на этот счёт). Нужна шероховатость не более Ra 6,3 мкм (Rz 40 мкм). При УЗТ объектов цилиндрической формы и использовании РС ПЭП - следить за тем, чтобы его акустический экран был ориентирован перпендикулярно образующей ОК. К тому же пьезоэлектрические датчики нуждаются в нанесении на поверхность ввода контактной жидкости, а сами они склонны к изнашиванию - так что ко многим ПЭП предусматривается сменный протектор или защитная мембрана. Электромагнитно-акустические преобразователи не нуждаются в зачистке, не требуют контактной жидкости и, как предполагается, живут дольше. Но и стоят дороже.

Запросить цену

Запросить цену Купить в 1 клик

Купить в 1 клик Сравнение

Сравнение Под заказ

Под заказ

В корзину

В корзину